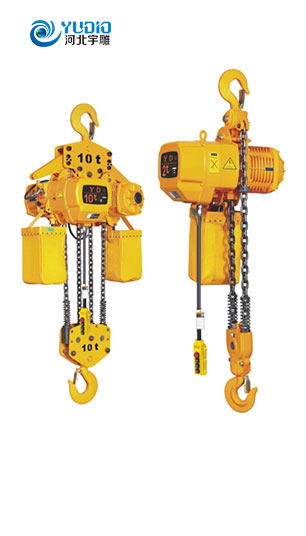

一、特点

环链电动葫芦是一种实用型起重工具,它具有体积小、重量轻、节能、高效、安全可 ,使用操作方便等特点。

二、用途

广泛用于工厂、矿山、桥梁、建筑等施工场所的物料装卸、设备安装等。尤其适用于高 _筑施工和焊接油罐做群吊用。

三、使用方法

1、 将葫芦垂直悬挂。

2、 检查链条有无扭转、打结、堆积等不良现象。起重链必须垂直悬挂理顺,起重链与下钩 不得错扭翻转,起重链轮和导轮与起重链应正确啮合,否则将卡坏起重链轮,导轮和起 重链条,使提升机不能正常工作。

3、 向减速器内注人二硫化钼润滑脂l00g左右。

4、接上电源,地线接地,正反转动各一次,检查是否动转灵活。

5、检査上下吊钩是否挂牢,然后开始作业。

四、使用规则

1、 严禁超载使用。

2、 禁止斜拉、平拉,起吊时严禁人员在重物下或附近行走、停留。

3、 工作中发现葫芦不转动或有异常响声时应立即停机,然后卸载检查。

4、 频繁使用,每周加油一次,断续使用,每月加油一次。

5、 严禁碰撞、敲打提升机,存放处应干燥、通风。

6、 本产品检修应由专*人员进行,应在具有一定机电知识的专*人员指导下操作,使用 前应认真阅读产品使用说明书。

7、 使用前必须检查电源是否符合要求,且按电工规范操作,检查正确无误后方可运行。

8、 电机工作制式为S4(断续),使用时应防止电机因连续工作时间过长或制动次数频繁 而烧坏,确保每次工作期间电机持续运行率不得大于40%,制动频率不得大于4次/分钟。

9、 使用前必须检查制动是否可靠,定期检查各零部件是否正常,应无松动、漏油等现象。

10、 试运行检查链轮与链条是否啮合正常,不允许有堆链现象。

11、 起吊运行过程中随时观察有无卡链;收、放链时不允许超极限位置;不允许起重链条 挂在其他物体上,以免产生过载。

12、 本产品不能随意拆卸,如需要换链或拆卸维修,须由专*人员指导进行。

13、 本产品在群组同时使用时,必须配置本公司生产的专用电控柜,以免影响其速度的同 步性,并由专人设计、安装、操作。吊挂完成,应空载试运行,检查各连接件、起重 链、吊钩等有无异常,提升前应调整起重链条长度,使每台产品起重链条的张紧程度 一致。提升时应有专人观察每台产品,查看是否与其他物体碰挡、是否有异常声音或 卡链,发现异常应立即停机检查,排除故障后方可继续使用。

DHP型环链电动葫芦性能参数表:

| 型 号 | DHP5T | DHP7.5T | DHP10T | DHP20T | DHP30T | |

| 额定载荷(ton) | 5 | 7.5 | 10 | 20 | 30 | |

| 试验载荷(Gn) | 1.25 | 1.25 | 1.25 | 1.25 | 1.25 | |

| 电机功率(kw> | 0.5 | 0.5 | 0.5 | 0.5 | 0.75 | |

| 开关类型 | ||||||

| 电源电压 | 380v 50Hz | |||||

| 提升速度(m/min) | 0.09 | 0.18 | 0.12 | 0.09 | 0.09 | 0.06 |

| 两钩间小距离(mm) | 200 | 600 | 660 | 730 | 1040 | 1480 |

| 起重链条行数 | 2 | 3 | 4 | 8 | 12 | |

| 标准提升高度(m) | ||||||

| 起重链圆钢直径(mm) | 10 | 10 | 10 | 10 | 10 | |

| 净 重(kg) | 58 | 70 | 95 | 195 | 285 | |

| 装箱毛重(kg) | 69 | 80 | 108 | 225 | 325 | |

| 装箱尺寸(长x宽x高)cm | 56x40x40 | 50x42x39 | 61x48x48 | 70x60x44 | 95x81x53 | |

| 起重高度每增加1米增加重量(kg) | 4.4 | 6.6 | 8.8 | 17.6 | 25.2 | |

DHY型环链电动葫芦性能参数表:

| 型号 | DHY1T | DHY1.5T | DHY2T | DHY3T | DHY5T | DHY10T | DHY20T |

| 额定载荷(ton) | 1 | 1.5 | 2 | 3 | 5 | 10 | 20 |

| 试验载荷(Gn) | 1.5 | 1.5 | 1.5 | 1.5 | 1.25 | 1.25 | 1.25 |

| 电机功率(kw) | 0.3 | 0.3 | 0.3 | 0.75 | 0.75 | 0.75 | 0.75 |

| 开关类型 | 防雨型直控开关 | ||||||

| 电源电压 | 380v 50Hz | ||||||

| 提升速度_丨门) | 2 | 2 | 2 | 1 | 1 | 0.46 | 0.46 |

| 两钩间小距离(mm) | 270 | 350 | 380 | 470 | 600 | 700 | 1000 |

| 起重链条行数 | 1 | 1 | 2 | 2 | 2 | 4 | 8 |

| 标准提升高度(m) | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| 起重链圆钢直径(mm) | 6 | 8 | 6 | 8 | 10 | 10 | 10 |

| 净 重(kg> | 26 | 32 | 30 | 37 | 54 | 88 | 195 |

| 装箱毛重(kg) | 28 | 34 | 32 | 42 | 66 | 102 | 235 |

| 装箱尺寸(长X宽X高)cm ' | 33x34x34 | 33x34x34 | 33x34x34 | 33x34x34 | 43x36x43 | 50x50x43 | 72x72x8E |

| 起重高度每增加1米增加重量(kg) | 0.835 | 1.46 | 1.67 | 2.92 | 4.52 | 9.04 | 18.08 |

DHP型环链电动提升机零部件表:

| 1 | 罩壳组件 | 罩壳罩壳螺钉弹垫螺母 |

| 2 | 上吊钩组件 | 上吊钩卡索板 |

| 3 | 横梁组件 | 横梁游轮滚针 |

| 4 | 上游轮组件 | 上游轮轴游轮挡圈 |

| 5 | 横销组件 | 横销开□销 |

| 6 | 机体组件 | 见下图 |

| 7 | 长轴组件 | 五齿长轴平键挡圈 |

| 8 | 下吊钩组件 | 下吊钩卡索板钢球下构架吊链板游轮游轮轴挡圈滚针 |

| 9 | 起重链条 | 起重链条 |

| 10 | 箱体组件 | 箱体内齿圈0形密封圈紧定螺钉 |

| 11 | 行星架组件 | 行星架销轴平垫开□销 |

| 12 | 行星轮 | 行星轮 |

| 13 | 电机组件 | 电机太阳轮平键挡圈 |

机体零件图:

| 1 | 外墙板 | 10 | 轴承外圈 |

| 2 | 花键孔齿轮 | 11 | 滚柱 |

| 3 | 片齿轮 | 12 | 挡板销 |

| 4 | 四齿短轴 | 13 | 挡板 |

| 5 | 滚柱 | 14 | 弹簧挡圈 |

| 6 | 右墙板 | 15 | 支撑杆甲 |

| 7 | 支撑杆乙 | 16 | 导轮 |

| 8 | 起重链轮 | 17 | 钢套 |

| 9 | 左墙板 |

五、维护方法

1、 产品使用完毕后,应保持清洁,防止受潮、腐蚀;

2、 每年应由熟悉产品结构者用煤油清洗机件,在齿轮与轴承部分加黄油润滑、

减速器内更换锂基润滑脂,严禁不懂本机性能结构者随意拆装;

3、 提升机机体拆开时,若减速器为行星齿轮减速机,应从电机端依序拆开,若减速器 为摆线针轮减速器,应使左墙板与减速器首先分开,然后依序拆开;

4、 当电动机制动器没有动作或制动失灵需调整制动器部件时,可以只拆电机与右墙板 联接螺栓,从而拆开电机壳;

5、 摆线轮在装配时,应使上下两只摆线轮上的“0”字标记安装在方向相反的同一直线 上,片齿轮在装配时,应使两只片齿“0”字标记安装在同一直线上;

6、 每次检修中,如发现零部件磨损或变形损坏,尤其是吊钩及其销轴、起重链条、制动 摩擦片等,应及时更换;

7、 产品在检修完成后,应进行空载和负载试验,确认正常后方可使用。

六、故障排除

链条跳链不能提升货物,因链条外扭造成导轮损坏,重新更换导轮; 电机故障请参照电机说明附表电机故障排除。

YHPE盘式制动电机说明

一、概述

三相盘式制动异步电动机是全封闭、自冷式,定转子为圆盘状的轴向磁场新型电动机,其转 子上装有圆盘形制动环,故轴向尺寸短,是Y系列同类产品轴向长度的0.5倍,具体结构可见后图。

电动机通电后,定子中产生旋转磁场,在转子导条中感应电流,两者相互作用而产生电磁转 矩;同时,由定子产生的电磁吸力将转子吸引,使转子的制动环与静止的机壳摩擦面脱离,转子 产生旋转运动。断电后,在制动弹簧的压力下,转子的制动环与机壳摩擦产生摩擦力矩,使转子 瞬时刹停。

二、特点

该电机具有通电正常运行和断电瞬时刹停的功能,技术性能先进,结构新颖,轴向尺寸短、 制动力矩大、制动迅速、定位准确、轴无窜动;并且使用方便,维护简单。

三、用途

YHPE系列环链电动葫芦用盘式制动电机和YAPE系列起重专用盘式制动电机,有较大的起动 转矩倍数和制动力矩,制动安全可靠,适用于物料的提升,工作制为S4 (断续)。

四、使用条件及注意事项

1、 使用的电源电压、频率须符合电机铭牌上的规定。在额定频率下,电源电压不得低于额定值 的90%,否则电机不能带动额定负载运行。

2、 功率小于600W的电机温升限值为85K;工作制S2,S4的电机温升值允许高于规定值10K;滚动 轴承允许温度95T。当环境温度超过40T,或海拔高度超过1000m时,应降低电动机功率使用, 否则电机过热损坏。

3、 盘式电机有为S1S2和S4三种工作制,该电机所配驱动部件的工作定额须符合电机铭牌上的规 定,制动频率不大于4次/分,否则应特殊设计。

4、 电机不准暴晒雨淋;露天使用应加防护罩;用于空气相对湿度不大于90%,周围无爆炸、腐蚀 介质的场所。

5、 电机应置于干燥及无有害气体的场所,严禁与其它酸、碱性化学物品存放。运输过程中须保证 电机不受碰撞、不受雨淋、不得与有害化学物品混装。

6、 装有离合器的电机,在不通电的情况下,可旋转离合器手柄使制动解除,便于主机的调整及安 装;主机安装或调整完毕,恢复手柄制动位置,否则不能起到制动作用。

7、 通过设在轴向推力轴承与弹簧之间的垫片,可调整定、转子之间的气隙。该气隙在出厂时已调 整合理,在检查中一般不允许变动。

8、 电机的制动力矩作为定值标注于铭牌上,不允许随意改变影响制动力矩的弹簧。

六、电动机的安装及使用

1、 开箱前应检查包装箱是否完整无损,有无受潮浸蚀的迹象。

2、 拆除包装箱后,清除电机表面污物及防锈物。注意检查电机铭牌、数据是否符合 要求。

3、 仔细检查电机在贮运过程中有无变形和损坏,紧固件是否松动或脱落。有离合器 的制动电机转动离合器手柄脱离制动,用手转动电机轴是否转动自如,有无摩擦 机械杂音,然后松开手柄,恢复制动。无离合器的制动电机的机械检查,只有在 检测常态绝缘电阻后,通电检查。

4、 对电机作绝缘电阻检测,用500M11表测量电机绕组对机壳及绕组相互问绝缘电阻, 在常态下应不低于0.5M11。否则,应对定子绕组进行干燥处理,干燥处理的温度 不允许超过120丈.

5、 配上所需转动部件,安装好电机,应妥善牢固接地以保证安全。

6、 按照铭牌上规定接法(Y接法),更换电源相序可改变电动机转向。

7、 当电动机检查完毕,通电空载运行一段时间后,断电检查各机械连接部分有无松 动,轴承有无过热,及任何不正常现象和声响;制动器能否完全脱开,否则要作 相应调整和修复。

8、 空载运行制动良好时,应磨合制动表面,即反复起动、制动100次以上,以吻合制 动环表面。

9、 长时期停用的电机应按上述方法检查。

七、电动机的维护、处理

1、 电机使用环境应保持清洁干燥。

2、 长时期使用后,如发现有制动环磨损或制动弹簧失效,可根据电机铭牌标注的型号规 格到本厂就近的本厂销售点咨询购买。

3、 当轴承磨损严重时,电机运行时震动及噪声将明显增大,检查轴承的径向游隙到下列 数值时,即应换轴承。

| 轴承内径mm | 20 〜30 | 30-50 | 50 〜80 |

| 极限磨损游隙mm | 0.1 | 0.15 | 0.2 |

电动机的轴承规格见下表:

| 机座号 | 电机功率(w) | 轴承规格 | |||

| J1 | 100 | 180101Z1 | 180201Z1 | 8103 | 180201 |

| 200S9 | |||||

| 200S1 | |||||

| 300 | |||||

| 400 | |||||

| J2 ~ J4 | 500 | 180204Z1 | 180104Z1 | 8106 | 180201 |

| 750 | |||||

| 800 | |||||

| 1100 | |||||

| J4A | 1500 | 180305Z1 | 180205Z-1 | 8106 | 180201 |

| 1500 | |||||

| J5 | 2200 | 180305Z-I | 180205Z-1 | 8207 | 180201 |

| 300 | |||||

| J5 | 3700 | 180206Z-1 | 180106Z-1 | 8207 | 180201 |

| 5500 | |||||

八、可能会发生的一般故障及消除方法

电动机空载时不能起动?

原因:K馈电线断电

2、 定子三相中一相断电

3、 电源电压低

4、 制动器没有动作

解决办法:

1、 检查馈电线间的电压

2、 检查保险和各相电源

3、 检查电压值

4、 检查弹簧和轴孔是否卡住

电动机有载时不能起动?

原因:

1、 定子绕组匝间短路

2、 过载

解决办法:

1、 检查各相电阻和各相 电源

2、 检查电动机负载电流

电动机过热

原因:

1、 电机定子绕组匝间短路

2、 电源电压过高、过低

3、 电机过载

4、 制动器动作迟缓

解决办法:

1、 检查定子绕组

2、 检查电源电压

3、 检查电机负载电流

4、 检查弹簧和轴孔是否灵活

保险丝熔断

原因:

1、 两相间短路

2、 负载过重

3、 电压低

解决办法:

1、 修理绕组

2、 减轻负载

3、 升高电压

绝缘电阻低或击穿

原因:

1、 相地短路

2、 绝缘老化或损伤

3、 不清洁

4、 绕组或接线板受潮

5、 电机过热

解决办法:

1、 修理绕组

2、 检查绝缘

3、 用干燥的压缩空气吃 净内部

4、 拆开烘干或处理后再 用

5、 拆开检查,防止继续 发热

电动机震动较大和响声较大?

原因:

1、 轴孔间隙过大

2、 装配不妥

3、 轴承损坏或不良

4、 转子不平衡

5、 气隙不均匀或过小,致使定子 与转子表面摩擦

解决办法:

1、 检查轴孔的尺寸

2、 检查装配情况,并进 行调整

3、 更换轴承

4、 检查

5、 检查有关尺寸和位置 公差调整气隙

制动失灵

原因:

1、 制动环磨损较大

2、 弹簧失效

3、 摩擦面不清洁

解决办法:

1、 更换制动环

2、 调整弹簧

3、 清理摩擦面